Wszechobecna komputeryzacja i mechanizacja procesów ma za zadanie ułatwić nam życie i zmniejszyć koszty produkcji w różnych gałęziach przemysłu. Nowoczesne sterowniki nie są rzadkością również w sferze produkcji sprężonego powietrza. Optymalizację pracy kompresorów można przeprowadzić na różne sposoby. Jedną z metod jest zastosowanie nowoczesnych sterowników, które pozwolą obniżyć koszty produkcji sprężonego powietrza przy jednoczesnym zachowaniu dotychczasowego poziomu jego wytwarzania. Przedstawiamy nowoczesne rozwiązania z dziedziny komputeryzacji dedykowane dla kompresorów przemysłowych.

Czym jest optymalizacja i na czym polega?

Optymalizacja, zgodnie z najbardziej ogólną definicją, oznacza poszukiwanie i wyznaczanie najbardziej dostosowanego rozwiązania do obranego wcześniej kryterium jakości. W przypadku kompresorów i produkcji sprężonego powietrza optymalizacja oznaczać będzie zachowanie dotychczasowego poziomu produkcji sprężonego gazu dla zapewnienia ciągłości pracy zakładu przy jednoczesnym zmniejszeniu kosztów jego wytwarzania.

Coraz więcej zakładów decyduje się na przeprowadzenie optymalizacji. Jednym z powodów jest chęć oszczędzenia i obniżenia kosztów stałych. Jednak oprócz czynników całkowicie ekonomicznych, optymalizacja systemów sprężonego powietrza jest silnie zalecana przez nowo powstałe dyrektywy Unii Europejskiej. Zdaniem specjalistów koszty produkcji sprężonego powietrza w bardzo wielu zakładach, nie tylko w Polsce, powodują zachwianie stabilności finansowej firm. Po wnikliwej analizie okazuje się, że koszty energii elektrycznej stanowią znaczącą większość wydatków ponoszonych na produkcję sprężonego powietrza przez przedsiębiorstwa, niezależnie od tego, czy działają w oparciu o sprężarki olejowe, czy kompresory bezolejowe. Jednak dlaczego Unia Europejska postanowiła ingerować w tę kwestię? Ponieważ wpisuje się to w unijną politykę ograniczania zużycia zasobów.

Największym problemem większości firm pracujących w oparciu o sprężone powietrze są nieszczelności i wycieki sprężonego gazu, które z kolei powodują bardzo duże straty. Dlatego proces optymalizacji należy rozpocząć od wnikliwej analizy stanu systemu sprężonego powietrza. W następnej kolejności warto rozważyć wdrożenie nowoczesnych sterowników.

Rodzaje nowoczesnych sterowników dla kompresorów

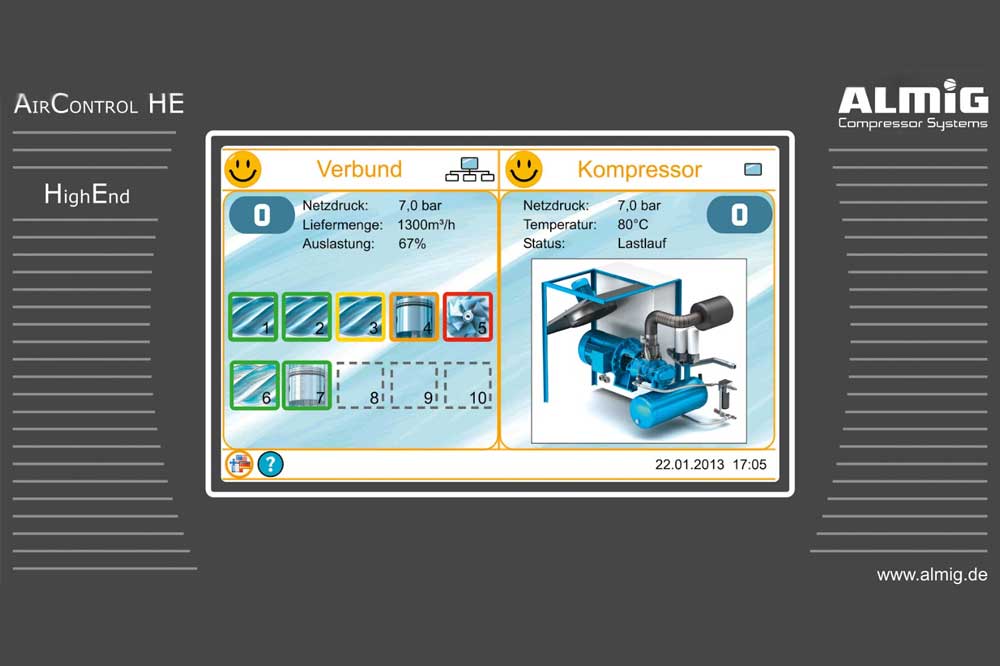

Nowoczesne układy sterowania mają za zadanie koordynowanie pracy jednego lub kilku kompresorów wraz z urządzeniami uzdatniający, do których zaliczają się filtry, osuszacze i spusty kondensatu. Nowoczesne sterowniki dla kompresorów odpowiadają nie tylko za nadzór, ale również za monitorowanie funkcjonowania wszystkich elementów i aspektów pracy stacji sprężarek. Dzięki wielu współczesnym rozwiązaniom monitoring i nadzór może odbywać się już nie tylko lokalnie, ale także zdalnie.

Co daje zastosowanie innowacyjnych technologii sterowania kompresorami? Pozwala zmniejszyć liczbę okresów biegu luzem sprężarek, a także strat ciśnienia w całym układzie. To z kolei przekłada się bezpośrednio na zmniejszenie zużycia energii elektrycznej, czyli optymalizację. Oprócz tego nowoczesne sterowniki w układach sprężonego powietrza pomagają także zarządzać całym systemem uzdatniania sprężonego powietrza w kompresorach. Pozwalają kontrolować nie tylko ilość, ale także jakość wytwarzanego sprężonego gazu, aby utrzymać ciągłość produkcji i pracy przedsiębiorstwa. Współczesny przemysł wyróżnia dwa sposoby sterowania układem sprężarek. Jest to ustawienie kaskadowe oraz zastosowanie sterownika nadrzędnego.

Zastosowanie sterowania nadrzędnego na rzecz optymalizacji pracy kompresorów

Rozwiązaniem pozwalającym optymalnie zarządzać i wytwarzać sprężone powietrze w całym zakładzie jest zastosowanie sterownika nadrzędnego. Sterownik tego typu może być w dużym stopniu zautomatyzowany dzięki wyposażeniu w odpowiedni algorytm działania. Na bazie posiadanych informacji sterownik nadrzędny pozwoli zaoszczędzić energię elektryczną, zapewni zasilanie zakładu odpowiednią ilością sprężonego powietrza, a także zagwarantuje najdogodniejsze warunki pracy dla zarządzanych przez niego sprężarek. Sterowanie przy użyciu sterownika nadrzędnego w 95% oparte jest na reakcji na wielkość i tempo zmian ciśnienia technologicznego. Oznacza to natychmiastową i elastyczną reakcję na zmieniające się warunki i potrzeby układu.